Évaluation diagnostique et conception du programme de rénovation

2026-02-04 11:48Évaluation diagnostique et conception du programme de rénovation

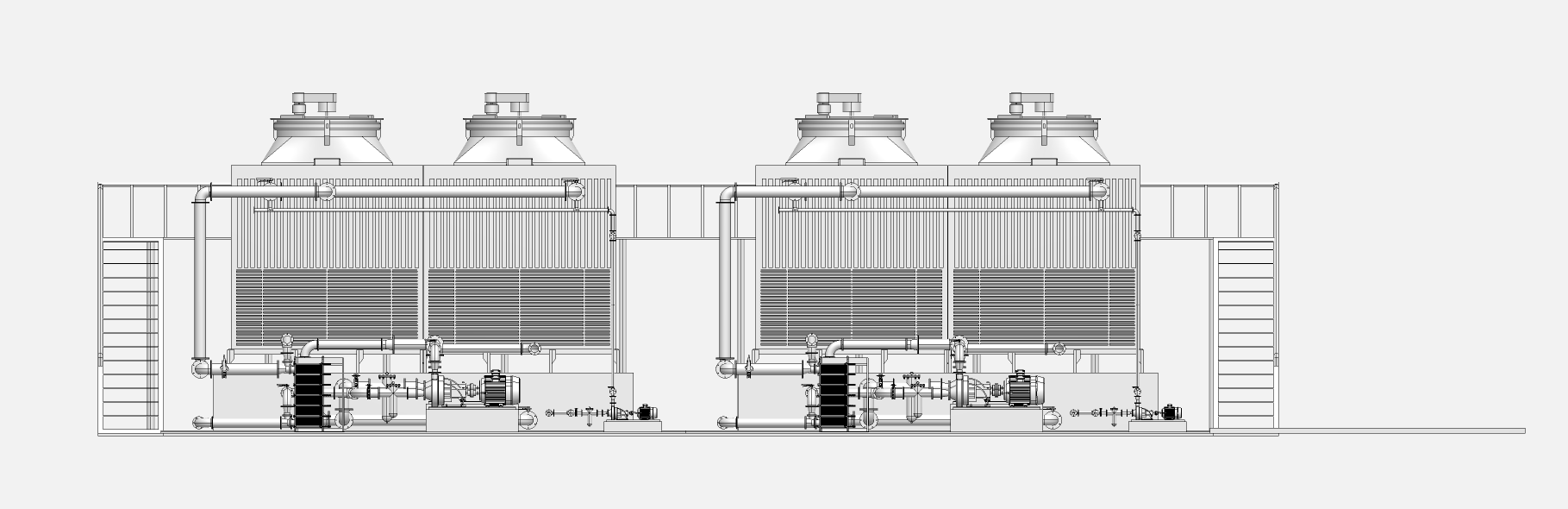

La maintenance et le remplacement de la tour de refroidissement d'une centrale électrique doivent suivre un processus en trois étapes : diagnostic du problème, optimisation du schéma et mise en œuvre précise. Lors de la phase de diagnostic, des méthodes telles que l'inspection endoscopique, l'imagerie thermique infrarouge et l'analyse de la qualité de l'eau doivent être utilisées pour évaluer l'état de la tour de refroidissement. Dans une centrale électrique donnée, grâce à la détection par imagerie thermique infrarouge, des gradients de température anormaux ont été détectés dans la couche de garnissage, permettant un remplacement partiel rapide et évitant ainsi des arrêts de production à grande échelle.

2.1 Technologie d'évaluation de l'état des tours de refroidissement

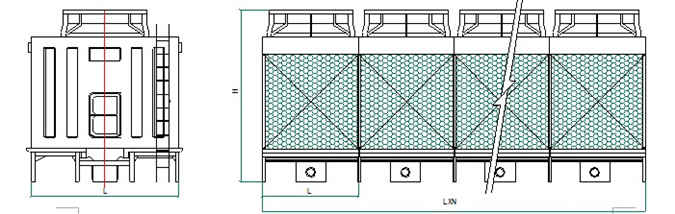

Une technologie de numérisation laser tridimensionnelle a été utilisée pour construire un jumeau numérique de la tour de refroidissement, permettant ainsi une identification précise des problèmes tels que la déformation, la corrosion et l'entartrage. Une centrale électrique a mis en œuvre cette modélisation numérique et a constaté un écart de verticalité de 8 mm au niveau du corps de la tour. Grâce à un traitement correctif, la stabilité du système a été améliorée de 12 % et le nombre d'arrêts non planifiés a été réduit de moitié par an. L'analyse de la qualité de l'eau nécessite la détection d'indicateurs tels que le pH, les ions chlorure et les micro-organismes, fournissant ainsi une base scientifique au plan de rénovation.

2.2 Conception optimisée du plan de rénovation

À partir des résultats du diagnostic, un plan de rénovation personnalisé est élaboré, comprenant des mesures telles que le remplacement des garnitures, l'optimisation du ventilateur et le contrôle du débit. Une centrale électrique a utilisé la simulation numérique des fluides (CFD) pour optimiser la disposition des garnitures, ce qui a permis d'améliorer l'équilibre hydraulique du système de 10 % et de réaliser une économie de 1,2 million de yuans sur la consommation énergétique annuelle du groupe motopompe. Pour les environnements à forte corrosion, l'utilisation de garnitures en acier inoxydable 316L est recommandée. Leur résistance à la corrosion est plus de cinq fois supérieure à celle de l'acier au carbone ordinaire, ce qui permet de réduire les coûts de remplacement annuels de 1,5 million de yuans.